ąø«ąø”ąø§ąøąø«ąø”ąø¹ą¹

ąø„ą¹ąø²ąøŖąøøąø ą¹ąøąøŖąøą¹

ąøąø¹ą¹ąø”ąø·ąøąøąø²ąø£ą¹ąøą¹ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøą¹ąøąø£ąø²ąø”ąø“ąø: ąøąø²ąø£ąøąø“ąø”ąøą¹ ąø§ąø“ąøąøµąøąø²ąø£ą¹ąøą¹ąøąø²ąø ąøą¹ąøąøąø§ąø£ąø£ąø°ąø§ąø±ąø ą¹ąø„ąø°ąøąø³ąøąø²ąø”ąøąøµą¹ąøąøąøą¹ąøąø¢

1. ąøąøąøąø³

ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø (ą¹ąø”ą¹ąøąøŖąøµą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø) ą¹ąøą¹ąøąø«ąøąø¶ą¹ąøą¹ąøą¹ąø”ą¹ąøąøŖąøµą¹ąøąøą¹ąøąøąøą¹ąøąø“ą¹ąøØąø©ąøąøµą¹ąøąø²ąø¢ąøąøµąøąøµą¹ąøŖąøøąøąøąøąø iSuoChem ą¹ąøą¹ąø£ąø±ąøąøąø§ąø²ąø”ąøąø“ąø¢ąø”ąøąø¢ą¹ąø²ąøąøą¹ąøą¹ąøąø·ą¹ąøąøą¹ąøąøąø„ąø²ąøą¹ąø”ą¹ąøąøŖąøµą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµ ąøąø²ąø£ąøąø£ąø°ąø¢ąøøąøąøą¹ą¹ąøą¹ą¹ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąøąøąø³ąø„ąø±ąøą¹ąøąø“ąøą¹ąøąøąø¢ą¹ąø²ąøąø£ąø§ąøą¹ąø£ą¹ąø§ ą¹ąø£ąø²ą¹ąøą¹ąø£ąø±ąøąøąø³ąøąø²ąø”ąøąø²ąøąø„ąø¹ąøąøą¹ąø²ąøą¹ąøąø¢ąøąø£ąø±ą¹ąøą¹ąøąøµą¹ąø¢ąø§ąøąø±ąøąø§ąø“ąøąøµą¹ąøą¹ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøą¹ąøąø£ąø²ąø”ąø“ąø ąøąø±ąøąøąø±ą¹ąøą¹ąø£ąø²ąøąø¶ąøą¹ąøą¹ąø£ąø§ąøąø£ąø§ąø”ąøąø„ą¹ąøąøąøąøµą¹ą¹ąøąø¢ąøąø²ąøØąø±ąø¢ąøą¹ąøąø”ąø¹ąø„ąøąøµą¹ą¹ąøąøµą¹ąø¢ąø§ąøą¹ąøąø ąøąø£ąø°ąøŖąøąøąø²ąø£ąøą¹ąøąø¹ą¹ą¹ąøą¹ąøąø£ąø“ąøąøąø§ą¹ąø²ąøąøØąø§ąø£ąø£ąø© ą¹ąø„ąø°ąøąø§ąø²ąø”ą¹ąøąøµą¹ąø¢ąø§ąøąø²ąøąøąøąøą¹ąø£ąø²

ąøąø„ą¹ąøąøąøąøµą¹ąøąø°ąøąøąø“ąøąø²ąø¢ą¹ąøąøąøąø“ąøąøąø²ąø£ą¹ąøą¹ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøąøąø¢ą¹ąø²ąøąøąø£ąøąøąøąø„ąøøąø” ąøąø£ąøąøąøąø„ąøøąø”ąøąø¶ąøąø§ąø“ąøąøµąøąø²ąø£ąøąø“ąø”ąøą¹ą¹ąø„ąø°ąøąø²ąø£ą¹ąøą¹ąøąø²ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø” ąøąø±ą¹ąøąøąøąøą¹ąøąø¢ąø„ąø°ą¹ąøąøµąø¢ąø ąø§ąø“ąøąøµą¹ąøą¹ąøąø±ąøąø«ąø²ąøąø±ą¹ąø§ą¹ąø ą¹ąø„ąø°ąøą¹ąøąøąø§ąø£ąø£ąø°ąø§ąø±ąø ą¹ąø”ą¹ąø§ą¹ąø²ąøąø°ą¹ąøą¹ąøą¹ąøą¹ąø§ą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø ą¹ąøąø£ąø·ą¹ąøąøąøąø£ąø±ąø§ą¹ąøŖąøąøąøąøøąøąø«ąø ąø¹ąø”ąø“ ąø«ąø£ąø·ąøąøąø²ąøąøąøµąø”ąø·ąøą¹ąøąø£ąø²ąø”ąø“ąøąøŖąø£ą¹ąø²ąøąøŖąø£ąø£ąøą¹ ąøąø²ąø£ą¹ąø£ąøµąø¢ąøąø£ąø¹ą¹ąø§ąø“ąøąøµąøąø²ąø£ą¹ąøą¹ąøąø²ąøąøąøµą¹ąøąø¹ąøąøą¹ąøąøą¹ąøą¹ąøąøŖąø“ą¹ąøąøŖąø³ąøąø±ąøąøąø¢ą¹ąø²ąøąø¢ąø“ą¹ąø ąøąø„ą¹ąøąøąøąøµą¹ąøąø°ąøąøąø“ąøąø²ąø¢ąø§ąø“ąøąøµąøąø²ąø£ą¹ąø„ąø·ąøąøąø§ąø±ąøŖąøąøøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø” ąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąøąø·ą¹ąøąøąø“ąø§ ąøąø²ąø£ąøąø²ąøŖąøµą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµ ą¹ąø„ąø°ąøąø²ąø£ą¹ąøąø„ąø·ąøąøąøą¹ąøąøąøąø±ąø ą¹ąøąø·ą¹ąøą¹ąø«ą¹ąø”ąø±ą¹ąøą¹ąøąø§ą¹ąø²ąøąø°ą¹ąøą¹ąøąø„ąø„ąø±ąøąøą¹ąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąøąøµą¹ąøąøąøąøą¹ąø„ąø°ąø”ąøµąøąø£ąø°ąøŖąø“ąøąøąø“ąø ąø²ąø

2. ąøąø·ą¹ąøąøąø²ąøąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąø„ąø°ąø ąø²ąøąø£ąø§ąø”ąøąø²ąø£ą¹ąøą¹ąøąø²ąøą¹ąøąø£ąø²ąø”ąø“ąø

ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø (TCP) ą¹ąøą¹ąøąø£ąøąøąø§ąø±ąøąøąøøąøąøąø“ąøąø«ąøąø¶ą¹ąøąøąøµą¹ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµą¹ąøą¹ą¹ąø”ąø·ą¹ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ą¹ąøąø„ąøµą¹ąø¢ąøą¹ąøąø„ąø ą¹ąøą¹ąøąø£ąøąøąø§ąø±ąøąøąøøąøąøąø“ąøą¹ąøąøąøąø¹ąø„ąøąøµą¹ą¹ąøąø£ąøµąø¢ąø”ąøąø²ąøąø£ąø°ąøąøąøŖąø²ąø£ąøąø£ąø°ąøąøąøąøąø“ąøąøąø£ąøµąø¢ą¹ąøąøµą¹ąøą¹ąø²ąø¢ą¹ąøąøąøąø“ą¹ąø„ą¹ąøąøąø£ąøąø ą¹ąø”ąø·ą¹ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ą¹ąø§ąøąø„ą¹ąøąø”ąøąø¶ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąøąøµą¹ąøąø³ąø«ąøąø ą¹ąøąø£ąøąøŖąø£ą¹ąø²ąøą¹ąø”ą¹ąø„ąøąøøąø„ąøąøąøąø§ąø±ąøŖąøąøøąøąø°ą¹ąøąø„ąøµą¹ąø¢ąøą¹ąøąø„ąøą¹ąøąøąøąø„ąø±ąøąøąø·ąøą¹ąøą¹ ąøŖą¹ąøąøąø„ą¹ąø«ą¹ą¹ąøąø“ąøąøŖąøąø²ąøąø°ąøŖąøµąøąøµą¹ą¹ąøąøąøą¹ąø²ąøąøąøąøą¹ąø ąøąøøąøąøŖąø”ąøąø±ąøąø“ąøąøµą¹ąøąø·ąøą¹ąøą¹ąøą¹ąøąø§ąøąø²ąøą¹ąø«ąø”ą¹ą¹ąøąøąø²ąø£ą¹ąøąø“ą¹ąø”ąø”ąø¹ąø„ąøą¹ąø²ą¹ąø«ą¹ąøąø±ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąø ą¹ąø„ąø°ąø«ąø„ąøµąøą¹ąø„ąøµą¹ąø¢ąøąø ąø²ąø§ąø°ąøąø„ąø²ąøąøąøµą¹ą¹ąøą¹ąøą¹ąøąø·ą¹ąøą¹ąøąøµąø¢ąø§ąøąø±ąøą¹ąø„ąø°ąøąø²ąø£ą¹ąøą¹ąøąøąø±ąøąøą¹ąø²ąøąø£ąø²ąøąø²

2.1 ą¹ąøą¹ąøąøąøąø„ąø“ą¹ąøąøąø±ąøą¹ąøąø£ąø²ąø”ąø“ąø TCP ą¹ąøŖąøąøą¹ąø«ąø”ąøąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąøąø·ą¹ąøąøąø²ąøąøŖąø²ąø”ą¹ąø«ąø”ąø:

1. ą¹ąøąø Reversibly Color-Colorless: ąøŖąøµą¹ąø«ąø„ą¹ąø²ąøąøµą¹ąøąø°ą¹ąøŖąøąøąøŖąøµą¹ąøąøąø²ąø° (ą¹ąøą¹ąø ąøŖąøµąøąø³) ąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ąø«ą¹ąøąø ą¹ąø”ąø·ą¹ąøą¹ąøą¹ąø£ąø±ąøąøąø§ąø²ąø”ąø£ą¹ąøąø ąøŖąøµąøąø°ąø«ąø²ąø¢ą¹ąøą¹ąø„ąø°ąøąø„ąø²ąø¢ą¹ąøą¹ąøąøŖąøµą¹ąøŖ ą¹ąø”ąø·ą¹ąøą¹ąø¢ą¹ąøąø„ąø ąøŖąøµą¹ąøąø“ąø”ąøąø°ąøąø„ąø±ąøąø”ąø² ąøąø±ąø§ąøąø¢ą¹ąø²ąøą¹ąøą¹ąø TCP ąøŖąøµąøąø³ąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ 31Ā°C ąøąø°ąøąø£ąø²ąøąøą¹ąøą¹ąøąøŖąøµą¹ąøŖą¹ąø”ąø·ą¹ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ąøŖąø¹ąøąøąø§ą¹ąø² 31Ā°C ą¹ąø„ąø°ąøŖąøµąøąø³ąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ąøą¹ąø³ąøąø§ą¹ąø² 31Ā°C (ąøŖąøµą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø ąøŖąøµąøąø³ą¹ąøą¹ąøąøŖąøµą¹ąøŖ ąø«ąø£ąø·ąøąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø ąøŖąøµąøąø³ą¹ąøą¹ąøąøŖąøµą¹ąøŖ)

2. ąøąø£ąø°ą¹ąø ąøą¹ąø”ą¹ąø”ąøµąøŖąøµą¹ąøąøąøąø„ąø±ąøą¹ąøą¹: ąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąø«ąø„ą¹ąø²ąøąøµą¹ąøąø°ą¹ąøŖąøąøąøąø„ą¹ąøą¹ąøąøŖąøµą¹ąøŖąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ąø«ą¹ąøąø ą¹ąøąø„ąøµą¹ąø¢ąøą¹ąøą¹ąøąøŖąøµą¹ąø”ąø·ą¹ąøą¹ąøą¹ąø£ąø±ąøąøąø§ąø²ąø”ąø£ą¹ąøąø ą¹ąø„ąø°ąøąø°ąøąø„ąø±ąøąø”ąø²ą¹ąøą¹ąøąøŖąøµą¹ąøŖą¹ąø”ąø·ą¹ąøą¹ąø¢ą¹ąøąø„ąø ąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąø«ąø„ą¹ąø²ąøąøµą¹ąø”ąø±ąøą¹ąøą¹ąøŖąø³ąø«ąø£ąø±ąøąøąø³ą¹ąøąø·ąøąøąøąøøąøąø«ąø ąø¹ąø”ąø“ąøŖąø¹ąø ą¹ąøą¹ąø ąøąøąø“ąøą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ 60Ā°C

3. ąøąøą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµą¹ąøąøąøąø„ąø±ąøąøą¹ąø²ąøą¹ąøą¹ (ąøąøąø“ąøąøŖąøµ-ąøŖąøµ) :ąøąø°ą¹ąøŖąøąøąøŖąøµąø«ąøąø¶ą¹ąøąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ąø«ą¹ąøąø ą¹ąøąø„ąøµą¹ąø¢ąøą¹ąøą¹ąøąøŖąøµąøąø·ą¹ąøą¹ąø”ąø·ą¹ąøą¹ąøą¹ąø£ąø±ąøąøąø§ąø²ąø”ąø£ą¹ąøąø ą¹ąø„ąø°ąøąø„ąø±ąøąøŖąø¹ą¹ąøŖąøµą¹ąøąø“ąø”ą¹ąø”ąø·ą¹ąøą¹ąø¢ą¹ąøąø„ąø ąøąøąøąøąø“ąøąøąøµą¹ąøŖąø²ąø”ąø²ąø£ąøąøŖąø£ą¹ąø²ąøą¹ąøąøą¹ąøąøąøą¹ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąøąøµą¹ą¹ąøą¹ąø”ąøą¹ąøąø¢ąø“ą¹ąøąøąø¶ą¹ąøą¹ąøą¹

ą¹ąøąø„ą¹ąøąø„ąø±ąø: ą¹ąø”ą¹ąøąøŖąøµą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ą¹ąø”ą¹ąøŖąø²ąø”ąø²ąø£ąøąø¢ą¹ąøąøąøąø„ąø±ąøą¹ąøą¹ąø«ąø£ąø·ąø i

ąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąøąøąøąø„ąø±ąøąøą¹ąø²ąøą¹ąøą¹

ąøą¹ą¹ąøą¹ąøąøŖąø“ą¹ąøąøŖąø³ąøąø±ąøą¹ąøą¹ąøąøąø±ąø

ą¹ąø”ą¹ąøąøŖąøµ/ąø«ąø”ąø¶ąøąøąø“ąø”ąøą¹ą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø ą¹ąøą¹ą¹ąøąøąøøąøąøŖąø²ąø«ąøąø£ąø£ąø”ą¹ąøąø£ąø²ąø”ąø“ąø ą¹ąø£ąø²ą¹ąøą¹ąø«ąø”ąø¶ąøąøąø£ąø°ą¹ąø ąøąøąøµą¹ąøą¹ąøąø¢ąø”ąø²ąø

4. ąøąøøąøąø«ąø ąø¹ąø”ąø“ąøąøµą¹ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąøąø±ą¹ąø§ą¹ąøą¹ąøąøąø²ąø£ą¹ąøą¹ąøąø²ąøą¹ąøąø£ąø²ąø”ąø“ąø ą¹ąøą¹ą¹ąøą¹: 18Ā°C, 22Ā°C, 28Ā°C, 31Ā°C, 33Ā°C, 42Ā°C, 45Ā°C, 50Ā°C ą¹ąø„ąø° 65Ā°C ąøąø¹ą¹ą¹ąøą¹ąøŖąø²ąø”ąø²ąø£ąøą¹ąø„ąø·ąøąøąøąøøąøąø«ąø ąø¹ąø”ąø“ąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”ąøąø²ąø”ąøąø²ąø£ą¹ąøą¹ąøąø²ąøąøąø£ąø“ąøąøąøąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøą¹ ąøąø±ąø§ąøąø¢ą¹ąø²ąøą¹ąøą¹ąø 31-45Ā°C ą¹ąø«ąø”ąø²ąø°ąøŖąø³ąø«ąø£ąø±ąøąøąø²ąø£ąø£ąø°ąøąøøąøąøøąøąø«ąø ąø¹ąø”ąø“ą¹ąøą¹ąø§ą¹ąøąø£ąø·ą¹ąøąøąøąø·ą¹ąø” ą¹ąø„ąø° 50-65Ā°C ą¹ąø«ąø”ąø²ąø°ąøŖąø³ąø«ąø£ąø±ąøąøąø²ąø£ą¹ąøą¹ąøą¹ąøąø·ąøąøąøąøøąøąø«ąø ąø¹ąø”ąø“ąø ąø²ąøąøąø°

ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąøąø¢ąøąø±ą¹ąø§ą¹ąøąøąø°ąø”ąøµ ąøąøąø²ąøąøąøąøøąø ąø²ąø ąø£ąø°ąø«ąø§ą¹ąø²ąø 1 ąøąø¶ąø 10 ą¹ąø”ąøąø£ąøąø ą¹ąø„ąø°ąøąø¹ąøąø«ą¹ąøąø«ąøøą¹ąø”ąøą¹ąø§ąø¢ą¹ąøąøą¹ąøą¹ąø„ąø¢ąøµą¹ąø”ą¹ąøąø£ą¹ąøąøą¹ąøąøąøąø¹ą¹ąø„ąøąø±ąø ąøąø¶ą¹ąøą¹ąø«ą¹ąøąø§ąø²ąø”ąøąøąøąø²ąøąøą¹ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ą¹ąø„ąø°ąøąø§ąø²ąø”ą¹ąøŖąøąøµąø¢ąø£ąøąø²ąøą¹ąøąø”ąøµą¹ąøąø£ąø°ąøąø±ąøąø«ąøąø¶ą¹ąø ąøąø¢ą¹ąø²ąøą¹ąø£ąøą¹ąøąø²ąø” ą¹ąøąø·ą¹ąøąøąøąø²ąøą¹ąøą¹ąøąøŖąø²ąø£ąøąø£ąø°ąøąøąøąøąø“ąøąøąø£ąøµąø¢ą¹ ąøąøąøŖąøµąøąøµą¹ą¹ąø§ąøą¹ąøąøąø§ąø²ąø”ąø£ą¹ąøąøąøąø¶ąøąø”ąøµąøąø§ąø²ąø”ąøąøąøąø²ąøąøą¹ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ąøŖąø¹ąøą¹ąøą¹ąøąø³ąøąø±ąø ąøŖąø²ąø”ąø²ąø£ąøąøąøąøą¹ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ 230Ā°C ą¹ąøą¹ą¹ąøą¹ąøąø£ąø°ąø¢ąø°ą¹ąø§ąø„ąø²ąøŖąø±ą¹ąøą¹ (ąøąø£ąø°ąø”ąø²ąø 10 ąøąø²ąøąøµ) ą¹ąøą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ąøąø²ąø£ą¹ąøą¹ąøąø²ąøą¹ąøąø£ąø°ąø¢ąø°ąø¢ąø²ąø§ą¹ąø”ą¹ąøąø§ąø£ą¹ąøąø“ąø 75Ā°C ąøąøøąøąøŖąø”ąøąø±ąøąø“ąøąøµą¹ąøąø³ą¹ąø«ą¹ąøąø²ąø£ąø§ąø²ąøąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøą¹ąøąø£ąø²ąø”ąø“ąøąø”ąøµąøąø§ąø²ąø”ąøŖąø³ąøąø±ąøąøąø¢ą¹ąø²ąøąø¢ąø“ą¹ąø ąøąø§ąø£ąø§ąø²ąøą¹ąø«ą¹ąø«ą¹ąø²ąøąøąø²ąøąøąø§ąø²ąø”ąø£ą¹ąøąøą¹ąøąø¢ąøąø£ąø

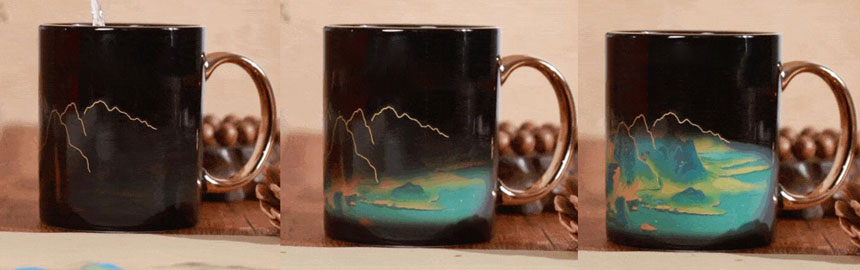

Pic#A ąøąøąøŖąøµą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø

2.2 ąøąø±ąø ą¹ąøąøąøøąøąøŖąø²ąø«ąøąø£ąø£ąø”ą¹ąøąø£ąø²ąø”ąø“ąø ąøąøµ ąøąøą¹ąø®ąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø s ąøąø¹ąøą¹ąøą¹ą¹ąøą¹ąøąø«ąø„ąø±ąøą¹ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ąøą¹ąøą¹ąøąøąøµą¹:

ą¹ąøą¹ąø§ą¹ąøąø£ąø²ąø”ąø“ąø ąøą¹ąø§ąø¢: ąøąø±ąø§ąøąø¢ą¹ąø²ąøą¹ąøą¹ąø ą¹ąøą¹ąø§ą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąø°ą¹ąøŖąøąøąøąøøąøąø«ąø ąø¹ąø”ąø“ąøąøąøąøąøąøą¹ąø«ąø„ąø§ą¹ąøąø¢ąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµą¹ąøąø·ą¹ąøąøą¹ąøąøąøąø±ąøąøąø²ąø£ą¹ąø«ąø”ą¹

ąøąø±ąø§ąøą¹ąøąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ą¹ąøąø£ąø·ą¹ąøąøąøąø£ąø±ąø§: ąøŖąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ą¹ąøą¹ąøąø±ąøąø«ąø¹ąø«ąø”ą¹ąøą¹ąø„ąø°ąøąø³ą¹ąø«ąøą¹ąøąøąø·ą¹ąøą¹ ąøą¹ąøąøąøąøąøąø¶ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ą¹ąøąøąø²ąø£ąøąø³ąøąø²ąø

ąøąø²ąøąø«ąø±ąøąøąøąø£ąø£ąø”ą¹ąøąø£ąø²ąø”ąø“ąøąøŖąø£ą¹ąø²ąøąøŖąø£ąø£ąøą¹: ąøąø²ąøą¹ąøąø£ąø²ąø”ąø“ąøąøØąø“ąø„ąøąø°ąøąøµą¹ąø”ąøµąø„ąø§ąøąø„ąø²ąø¢ąøąøµą¹ą¹ąøąø„ąøµą¹ąø¢ąøą¹ąøąø„ąøą¹ąøąøąø²ąø”ąøąøøąøąø«ąø ąø¹ąø”ąø“

ąøąø„ąø²ąøąøą¹ąøąøąøąø±ąøąøąø²ąø£ąøąø„ąøąø”ą¹ąøąø„ąø: ąøąø²ąø£ą¹ąøą¹ąøąø£ąø°ą¹ąø¢ąøąøą¹ąøąø²ąøąøąøøąøąøŖąø”ąøąø±ąøąø“ą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ą¹ąø”ą¹ąøąø¢ąø³ą¹ąøą¹ąøąø”ąø²ąøąø£ąøąø²ąø£ąøą¹ąøąøąøąø±ąøąøąø²ąø£ąøąø„ąøąø”ą¹ąøąø„ąøąøŖąø³ąø«ąø£ąø±ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąøąø£ąø°ąøąø±ąøą¹ąø®ą¹ąøąøąøą¹

ąøąø²ąø£ąøąø³ąøąø§ąø²ąø”ą¹ąøą¹ąø²ą¹ąøąøąøøąøąøŖąø”ąøąø±ąøąø“ąøąø·ą¹ąøąøąø²ąøą¹ąø„ąø°ąøąø²ąø£ąøąø£ąø°ąø¢ąøøąøąøą¹ą¹ąøą¹ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąø·ąøą¹ąøą¹ąøąøą¹ąø²ąø§ą¹ąø£ąøąøŖąø¹ą¹ąøąø²ąø£ąøąø£ąø°ąø¢ąøøąøąøą¹ą¹ąøą¹ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąø±ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąøąøąø¢ą¹ąø²ąøąøąø£ąø°ąøŖąøąøąø§ąø²ąø”ąøŖąø³ą¹ąø£ą¹ąø ąøąø±ą¹ąøąøą¹ąøą¹ąøąøąø·ąøąøąø²ąø£ą¹ąø„ąø·ąøąøąøąø£ąø°ąøąø§ąøąøąø²ąø£ą¹ąøą¹ąøąø²ąøą¹ąø„ąø°ąøŖąø¹ąøąø£ąøąøŖąø”ąø§ąø±ąøŖąøąøøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”ąøąø²ąø”ąøąø§ąø²ąø”ąøą¹ąøąøąøąø²ąø£ą¹ąøąøąø²ąø°ąøąøąøąøąø„ąø“ąøąø ąø±ąøąøą¹

3. ąø§ąø“ąøąøµąøąø²ąø£ąøąø“ąø”ąøą¹ąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøŖąø³ąø«ąø£ąø±ąøąøąøą¹ąø§ąøą¹ąøąøąø§ąø²ąø”ąø£ą¹ąøąøąøąøą¹ąøąø£ąø²ąø”ąø“ąø

ąøąøą¹ąø§ąøą¹ąøąøąø§ąø²ąø”ąø£ą¹ąøąøąøŖą¹ąø§ąøą¹ąø«ąøą¹ąøąø¹ąøąøąø³ą¹ąøą¹ąøą¹ąøąø±ąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøąøą¹ąø²ąøąøąø£ąø°ąøąø§ąøąøąø²ąø£ąøąø“ąø”ąøą¹ ą¹ąøąøąøąø“ąøąøąø²ąø£ąøąø“ąø”ąøą¹ąøąøµą¹ą¹ąøąøąøą¹ąø²ąøąøąø±ąøąø”ąøµąøąøøąøąø„ąø±ąøąø©ąøąø°ą¹ąøąøąø²ąø°ąøąøąøąøąøą¹ąøąø ą¹ąø«ąø”ąø²ąø°ąøąø±ąøąøąø§ąø²ąø”ąøą¹ąøąøąøąø²ąø£ąøą¹ąø²ąøąøąø²ąø£ąøąøąøą¹ąøąøą¹ąø„ąø°ąøąø£ąø“ąø”ąø²ąøąøąø²ąø£ąøąø„ąø“ąøąøąøµą¹ą¹ąøąøąøą¹ąø²ąøąøąø±ąø ąøąø²ąø£ą¹ąø„ąø·ąøąøąø§ąø“ąøąøµąøąø²ąø£ąøąø“ąø”ąøą¹ąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”ą¹ąøą¹ąøąøŖąø“ą¹ąøąøŖąø³ąøąø±ąøąøąø¢ą¹ąø²ąøąø¢ąø“ą¹ąøą¹ąøąø·ą¹ąøą¹ąø«ą¹ą¹ąøą¹ąøąø„ąø„ąø±ąøąøą¹ąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąøąø²ąø”ąøąøµą¹ąøą¹ąøąøąøąø²ąø£ ąøąø£ąø°ąøŖąø“ąøąøąø“ąø ąø²ąøąøąø²ąø£ąøąø„ąø“ąø ą¹ąø„ąø°ąøąø²ąø£ąøąø§ąøąøąøøąø”ąøą¹ąøąøąøøąø

3.1 ąøąø²ąø£ąøąø“ąø”ąøą¹ąøŖąøąø£ąøµąø

ąøąø²ąø£ąøąø“ąø”ąøą¹ąøŖąøąø£ąøµąøą¹ąøą¹ąøąø§ąø“ąøąøµąøąøµą¹ąøąø“ąø¢ąø”ą¹ąøą¹ąøąø±ąøąø”ąø²ąøąøąøµą¹ąøŖąøøąøą¹ąø„ąø°ąø”ąøµą¹ąøŖąøąøµąø¢ąø£ąø ąø²ąøąø”ąø²ąøąøąøµą¹ąøŖąøøąøąøŖąø³ąø«ąø£ąø±ąøąøąø²ąø£ąø„ąøąøŖąøµąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąø ą¹ąø«ąø”ąø²ąø°ąøąø¢ą¹ąø²ąøąø¢ąø“ą¹ąøąøŖąø³ąø«ąø£ąø±ąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøąøąøµą¹ą¹ąø£ąøµąø¢ąøąø«ąø£ąø·ąøą¹ąøą¹ąøą¹ąø„ą¹ąøąøą¹ąøąø¢ ąø§ąø“ąøąøµąøąø²ąø£ąøąøµą¹ąøąø°ąøą¹ąø²ąø¢ą¹ąøąøąø«ąø”ąø¶ąøąøąø“ąø”ąøą¹ą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąøąø¢ąø±ąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøąøą¹ąø²ąøąøąø°ą¹ąøąø£ąø ąøąø³ą¹ąø«ą¹ąøŖąø²ąø”ąø²ąø£ąøąøąø§ąøąøąøøąø”ąøąø§ąø²ąø”ąø«ąøąø²ąøąøąøąøąø±ą¹ąøąø«ąø”ąø¶ąøą¹ąøą¹ąøąø¢ą¹ąø²ąøą¹ąø”ą¹ąøąø¢ąø³ ąøąø³ą¹ąø«ą¹ą¹ąøąø“ąøąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąøąøµą¹ąøąø±ąøą¹ąøąøą¹ąø„ąø°ąøŖąø”ą¹ąø³ą¹ąøŖąø”ąø

ąøąø±ą¹ąøąøąøąøąøąøµą¹ą¹ąøąø²ąø°ąøąø:

ąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąø«ąø”ąø¶ąø (ąø«ąø”ąø¶ąøąøąø“ąø”ąøą¹ąøŖąøąø£ąøµąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø): ąøąøŖąø”ąøąøąøŖąøµąøąø§ąø²ąø”ąø£ą¹ąøąøąøąø±ąøąø«ąø”ąø¶ąøą¹ąøąø£ąø²ąø”ąø“ąøąøąøąø“ąøąøąø“ą¹ąøØąø©ą¹ąøąøąø±ąøąø£ąø²ąøŖą¹ąø§ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø” ą¹ąøąø¢ąøąø±ą¹ąø§ą¹ąøąøąø°ą¹ąøąø“ąø” 2-20% ąøąøąøąøąø£ąø“ąø”ąø²ąøąø«ąø”ąø¶ąøąøąø±ą¹ąøąø«ąø”ąø ąøąøą¹ąø«ą¹ą¹ąøą¹ąø²ąøąø±ąøąøą¹ąøąøą¹ąøą¹ą¹ąøąø·ą¹ąøąøą¹ąøąøąøąø±ąøąøąø²ąø£ąøąøąøąø°ąøąøąø ąø«ąø²ąøąøąø§ąø²ąø”ąø«ąøąø·ąøąøŖąø¹ąøą¹ąøąø“ąøą¹ąø ą¹ąø«ą¹ą¹ąøąø“ąø”ąøąø“ąøą¹ąøąøąø£ą¹ąøąøąø“ąøąøąø“ą¹ąøØąø©ą¹ąøąøąø£ąø“ąø”ąø²ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø” ą¹ąøąø¢ąøąø±ą¹ąø§ą¹ąøą¹ąøąøąø±ąøąø£ąø²ąøŖą¹ąø§ąø 1:1 ąø«ąø£ąø·ąø 1:2 (ąø«ąø”ąø¶ąø:ąøąø“ąøą¹ąøąøąø£ą¹)

ąøąø²ąø£ą¹ąø„ąø·ąøąøąø«ąøą¹ąø²ąøąø: ąøąøą¹ąøąø°ąøąø³ą¹ąø«ą¹ą¹ąøą¹ąøąø²ąøą¹ąø²ąø¢ąøąøąø²ąø 150-200 mesh ąøąø³ąøąø§ąøąøąø²ąøą¹ąø²ąø¢ąøąøµą¹ąøą¹ąøąø¢ą¹ąøąø“ąøą¹ąøąøąø°ąøąø³ą¹ąø«ą¹ąøąø±ą¹ąøąø«ąø”ąø¶ąøąø«ąøąø²ąøąø¶ą¹ąø ąøŖą¹ąøąøąø„ąøą¹ąøąøąø²ąø£ą¹ąø«ą¹ąøą¹ąø„ąø°ąøąø²ąø£ąø¢ąø¶ąøą¹ąøąø²ąø° ąøŖą¹ąø§ąøąøąø³ąøąø§ąøąøąø²ąøą¹ąø²ąø¢ąøąøµą¹ąø”ąø²ąøą¹ąøąø“ąøą¹ąøąøąø°ąøąø³ą¹ąø«ą¹ąøąø±ą¹ąøąø«ąø”ąø¶ąøąøąø²ąøąø„ąø ąøŖą¹ąøąøąø„ą¹ąø«ą¹ąøŖąøµą¹ąøąø„ąøµą¹ąø¢ąøą¹ąøąøą¹ąøąø¢ąø„ąø ąøŖąø³ąø«ąø£ąø±ąøąø„ąø§ąøąø„ąø²ąø¢ąøąøµą¹ąø„ąø°ą¹ąøąøµąø¢ąøąøąø¶ą¹ąø ąøąø§ąø£ąøąø“ąøąø²ąø£ąøąø²ą¹ąøą¹ąøąø²ąøą¹ąø²ąø¢ąøąøµą¹ąø”ąø²ąøąøąø¶ą¹ąø (ą¹ąøą¹ąø 250 mesh)

ąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąøąø·ą¹ąøąøąø“ąø§: ąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøąøąø§ąø£ąøŖąø°ąøąø²ąø ąøąø£ąø²ąøØąøąø²ąøąøą¹ąø³ąø”ąø±ąøą¹ąø„ąø°ąøŖąø“ą¹ąøąøŖąøąøąø£ąø ąøąø§ąø£ą¹ąøą¹ąøąøą¹ąø§ąø¢ą¹ąøąø„ąøąøąø®ąøąø„ą¹ąøą¹ąøąø ą¹ąøąø·ą¹ąøą¹ąøąø“ą¹ąø”ąøąø²ąø£ąø¢ąø¶ąøą¹ąøąø²ąø° ąøąø§ąø£ąøąø±ąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø²ą¹ ąø«ąø£ąø·ąøąø„ąøąøŖąøµąø£ąøąøąøąø·ą¹ąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąø¢ą¹ąøąøąø²ąø°

ąøąø²ąø£ąøąø“ąø”ąøą¹: ą¹ąøąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ą¹ąøąø£ąøµąø¢ąø”ą¹ąø§ą¹ąø„ąøąøąøąø«ąøą¹ąø²ąøąø ą¹ąø„ą¹ąø§ą¹ąøą¹ą¹ąø”ą¹ąøąø²ąøąø«ąø”ąø¶ąøąøąøµą¹ą¹ąøąø£ąøµąø¢ąø”ą¹ąø§ą¹ąøąø²ąøą¹ąø«ą¹ąøąø±ą¹ąø§ąøą¹ąø§ąø¢ąø”ąøøąø”ą¹ąø„ąø°ą¹ąø£ąøąøąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø” ąøąøą¹ąøąø°ąøąø³ą¹ąø«ą¹ą¹ąøą¹ąøąø·ą¹ąøąø«ąø„ąø±ąøąøŖąøµąøąø²ąø§ąø«ąø£ąø·ąøąøŖąøµąøą¹ąøąøą¹ąøąø·ą¹ąøą¹ąøąø“ą¹ąø”ąøąø§ąø²ąø”ąøąø”ąøąø±ąøą¹ąø„ąø°ąøąø²ąø£ąø”ąøąøą¹ąø«ą¹ąøąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøą¹ąøąø„ąøąøąøąøąøŖąøµą¹ąøą¹ąøąø¢ą¹ąø²ąøąøąø±ąøą¹ąøąø

ąøąø²ąø£ąøąøą¹ąø«ą¹ąøą¹ąø„ąø°ąøąø²ąø£ąøą¹ąø”: ą¹ąø„ąø·ąøąøąø§ąø“ąøąøµąøąø²ąø£ąøąøą¹ąø«ą¹ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”ąøąø²ąø”ąøąøąø“ąøąøąøąøąø«ąø”ąø¶ąø:

ąøąø²ąø£ąøąø³ą¹ąø«ą¹ą¹ąø«ą¹ąøąøą¹ąø§ąø¢ąø„ąø”: ąøąø„ą¹ąøąø¢ą¹ąø«ą¹ą¹ąø«ą¹ąøąøąø²ąø”ąøąø£ąø£ąø”ąøąø²ąøąø“ąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ąø«ą¹ąøąøąøąø£ąø°ąø”ąø²ąø 8-12 ąøąø±ą¹ąø§ą¹ąø”ąø

ąøąø²ąø£ąøąø-ąøąøą¹ąø«ą¹ąø: ąøąøąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ 120Ā°C ą¹ąøą¹ąøą¹ąø§ąø„ąø² 5-10 ąøąø²ąøąøµ

ąøąø²ąø£ąøąøąøą¹ąø§ąø¢ą¹ąøŖąøąø¢ąø¹ąø§ąøµ: ąø£ąø±ąøąø©ąø²ą¹ąøąø¢ą¹ąøą¹ąø«ąø„ąøąø UV (ąøą¹ąø²ąø”ąøµ)

ąøą¹ąøąøąøµąøąøąøąøąø£ąø°ąøąø§ąøąøąø²ąø£:

ąøąø§ąø²ąø”ąø«ąøąø²ąøąøąøąøąø±ą¹ąøąø«ąø”ąø¶ąøąøąøµą¹ąøąø§ąøąøąøøąø”ą¹ąøą¹ ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµą¹ąøą¹ąøąø±ąøą¹ąøąø

ą¹ąø«ąø”ąø²ąø°ąøŖąø³ąø«ąø£ąø±ąøąøąø²ąøąøąøµą¹ąø”ąøµąø„ąø§ąøąø„ąø²ąø¢ąøąø±ąøąøą¹ąøąøą¹ąø„ąø°ąøąø²ąø£ąøąø“ąø”ąøą¹ąø«ąø„ąø²ąø¢ąøŖąøµ

ąøąø²ąø£ąø„ąøąøąøøąøąøąøøąøąøąø£ąøą¹ąøą¹ąøąøąøą¹ąø²ąøąøą¹ąø³ ą¹ąø«ąø”ąø²ąø°ąøŖąø³ąø«ąø£ąø±ąøąøąø²ąø£ąøąø„ąø“ąøą¹ąøąøą¹ąøąøąøą¹ąøąøąø²ąøą¹ąø„ą¹ąøąøąø¶ąøąøąøąø²ąøąøąø„ąø²ąø

ąøąø£ąø±ąøą¹ąøą¹ąø²ąøąø±ąøąø£ąø¹ąøąøąø£ąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøą¹ąøąøµ

ąøą¹ąøąøąø§ąø£ąø£ąø°ąø§ąø±ąø:

ąøąøøąøąø«ąø ąø¹ąø”ąø“ąøŖąø ąø²ąøą¹ąø§ąøąø„ą¹ąøąø”ą¹ąøąøąø²ąø£ąøąø“ąø”ąøą¹ąøąø§ąø£ąø”ąøµą¹ąøŖąøąøµąø¢ąø£ąø ąø²ąøą¹ąøąø·ą¹ąøąø«ąø„ąøµąøą¹ąø„ąøµą¹ąø¢ąøąøąø§ąø²ąø”ąøąø±ąøąøąø§ąøąøąøąøąøąøøąøąø«ąø ąø¹ąø”ąø“ąøąøµą¹ąøąø²ąøąøŖą¹ąøąøąø„ąøą¹ąøąøąøøąøąø ąø²ąøąøąø²ąø£ąøąø“ąø”ąøą¹

ąøąø£ąø§ąøąøŖąøąøąø«ąøą¹ąø²ąøąøąø§ą¹ąø²ąø”ąøµąøąø²ąø£ąøąøøąøąøąø±ąøąø«ąø£ąø·ąøą¹ąø”ą¹ ą¹ąø„ąø°ąøąø³ąøąø§ąø²ąø”ąøŖąø°ąøąø²ąøąøąø±ąøąøąøµąø«ąø„ąø±ąøąøąø²ąøąøąø“ąø”ąøą¹ąøąøøąøąøąø£ąø±ą¹ąø

ą¹ąø¢ąøąø«ąøą¹ąø²ąøąøąøŖąø³ąø«ąø£ąø±ąøąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ą¹ąøąøąøą¹ąø²ąøąøąø±ąøą¹ąøąø·ą¹ąøąø«ąø„ąøµąøą¹ąø„ąøµą¹ąø¢ąøąøąø²ąø£ąøąøą¹ąøąø·ą¹ąøąøąøą¹ąø²ąø”ąøąø±ąø

ąøąø³ąøąø§ąø²ąø”ąøŖąø°ąøąø²ąøąø«ąøą¹ąø²ąøąøą¹ąø„ąø°ąøąøøąøąøąø£ąøą¹ą¹ąøąø¢ą¹ąø£ą¹ąø§ąøąøµą¹ąøŖąøøąøąø«ąø„ąø±ąøąøąø²ąø£ąøąø“ąø”ąøą¹ą¹ąøąø·ą¹ąøąøą¹ąøąøąøąø±ąøąø«ąø”ąø¶ąøą¹ąø«ą¹ąøą¹ąø§ąøą¹ąøąøąø§ąø²ąø”ąø£ą¹ąøąø

Pic#B ąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøŖąø³ąø«ąø£ąø±ąøą¹ąøąø£ąø²ąø”ąø“ąø

3.2 ąø§ąø“ąøąøµąøąø²ąø£ąøąøµąøąøą¹ąø:

ąøąø£ąø°ąøąø§ąøąøąø²ąø£ąøą¹ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø³ąø«ąø£ąø±ąøąøąø·ą¹ąøąøąøµą¹ąøąøąø²ąøą¹ąø«ąøą¹ąø«ąø£ąø·ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąøąøąøµą¹ąø”ąøµąøąø§ąø²ąø”ą¹ąøą¹ąøą¹ąø”ą¹ąøŖąø”ą¹ąø³ą¹ąøŖąø”ąø ą¹ąø«ą¹ąøąø²ąø£ą¹ąøąø„ąø·ąøąøąøąøµą¹ąøŖąø”ą¹ąø³ą¹ąøŖąø”ąøą¹ąø„ąø°ą¹ąøą¹ąøąø²ąøąøą¹ąø²ąø¢ ą¹ąøą¹ąøąø±ąøąø£ąø²ąøąø²ąø£ą¹ąøą¹ąø§ąø±ąøŖąøąøøąøą¹ąø³

ąøąø£ąø°ą¹ąøą¹ąøąøŖąø³ąøąø±ąø:

ąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąøŖąøµ: ąøąøŖąø”ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąø±ąøąøŖąøµą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøŖą¹ąøąø·ą¹ąøąøąø³ąøŖąøµą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø ą¹ąøąø¢ąøąø±ą¹ąø§ą¹ąøą¹ąøą¹ąøąø±ąøąø£ąø²ąøŖą¹ąø§ąø 2-5% ą¹ąøą¹ąøąø“ąøą¹ąøąøąø£ą¹ąøąøąø“ąøąøąø“ą¹ąøØąø©ą¹ąøąø·ą¹ąøąøąø£ąø±ąøąøąø§ąø²ąø”ąø«ąøąø·ąøą¹ąø«ą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”ąøąø±ąøąøąø§ąø²ąø”ą¹ąøą¹ąø”ąøą¹ąøąøąøąøąøŖą¹ąøąø£ąø¢ą¹ ą¹ąøąø¢ąøąø±ą¹ąø§ą¹ąøą¹ąøą¹ąøąø±ąøąø£ąø²ąøŖą¹ąø§ąø 1:1 ąø«ąø£ąø·ąø 1:2 (ąøŖąøµąøą¹ąøąøąø“ąøą¹ąøąøąø£ą¹)

ąøąøøąøąøąø£ąøą¹ąøąøµąøąøą¹ąø: ą¹ąøą¹ąøąø·ąøąøą¹ąøąøąøµą¹ąø”ąøµą¹ąøŖą¹ąøąøą¹ąø²ąøąøØąø¹ąøąø¢ą¹ąøąø„ąø²ąø 0.8-1.2 ąø”ąø”. ą¹ąø„ąø°ą¹ąø£ąøąøąø±ąøąø„ąø” 2-3 ąøąø./ąøąø£.ąøąø”. ąø£ąø±ąøąø©ąø²ąø£ąø°ąø¢ąø°ąø«ą¹ąø²ąøąø£ąø°ąø«ąø§ą¹ąø²ąøąøąø·ąøąøą¹ąøąøąø±ąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąø 20-30 ąøąø”. ąøą¹ąøą¹ąø«ą¹ąøąø±ą¹ąø§ąøąø¶ąøą¹ąøąø£ąø¹ąøą¹ąøąøąøąø²ąø£ąøą¹ąøą¹ąøąøą¹ąøąø§ą¹

ąøąø²ąø£ąøąø§ąøąøąøøąø”ąøąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø: ą¹ąøąø°ąøąø³ą¹ąø«ą¹ąøą¹ąøą¹ąøą¹ąøąøąø±ą¹ąøąøąø²ąøą¹ ąø£ąøą¹ąø«ą¹ą¹ąøą¹ąø„ąø°ąøąø±ą¹ąøą¹ąø«ą¹ąøąøą¹ąøąøąøąø¶ąøąøą¹ąøąø¢ąøą¹ąøąøąø±ą¹ąøąøąø±ąøą¹ąø ąøąø§ąø£ąøąø§ąøąøąøøąø”ąøąø§ąø²ąø”ąø«ąøąø²ą¹ąøąø¢ąø£ąø§ąø”ą¹ąø«ą¹ą¹ąø”ą¹ą¹ąøąø“ąø 20-30 ą¹ąø”ą¹ąøąø£ą¹ąø”ąøąø£ ąø«ąø²ąøąøą¹ąøąø«ąøąø²ą¹ąøąø“ąøą¹ąøąøąø°ąøąø³ą¹ąø«ą¹ą¹ąø«ą¹ąøąø¢ąø²ąøą¹ąø„ąø°ą¹ąøŖąøµą¹ąø¢ąøąøą¹ąøąøąø²ąø£ą¹ąøąøąø£ą¹ąø²ąø§ ąøŖą¹ąø§ąøąøąø²ąø£ąøą¹ąøąøąø²ąøą¹ąøąø“ąøą¹ąøąøąø°ąøŖą¹ąøąøąø„ąøą¹ąøąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµ

ąøąø²ąø£ąøą¹ąø”: ąøąø²ąø£ąøąøą¹ąø«ą¹ąøąøą¹ąø§ąø¢ąø„ąø”ąø£ą¹ąøąøą¹ąøą¹ą¹ąø§ąø„ąø² 12-24 ąøąø±ą¹ąø§ą¹ąø”ąø ą¹ąøąø°ąøąø³ą¹ąø«ą¹ąøąøąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ 80-120Ā°C ąøąø²ąø 10-15 ąøąø²ąøąøµ ąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąøąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ąøŖąø¹ąøąøą¹ąøąøąøą¹ąø”ąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ 150-180Ā°C

ąøąø²ąø£ą¹ąøą¹ąøąø²ąø:

ąøąø±ąø§ąø£ąø°ąøąøøąøąøøąøąø«ąø ąø¹ąø”ąø“ąøąøąøą¹ąø²ąø”ąøąø±ąøą¹ąøąø£ąø·ą¹ąøąøąøąø£ąø±ąø§ą¹ąøąø£ąø²ąø”ąø“ąø

ąøąø²ąøą¹ąøąø£ąø²ąø”ąø“ąøąøąøµą¹ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµą¹ąøą¹ąøąø„ąøąø

ą¹ąøąø£ąø²ąø”ąø“ąøąø£ąø²ąø¢ąø§ąø±ąøąøąøµą¹ąø”ąøµą¹ąøąøą¹ąøąøąøą¹ą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąø·ą¹ąøąøąøµą¹ąøąøąø²ąøą¹ąø«ąøą¹

ąøą¹ąøąøąøµą¹ąø„ąø°ąøą¹ąøąøąø³ąøąø±ąø:

ą¹ąø«ąø”ąø²ąø°ąøŖąø³ąø«ąø£ąø±ąøąøąø·ą¹ąøąøąø“ąø§ąøąøµą¹ąøąø±ąøąøą¹ąøąø

ąøąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąøąøŖąø”ą¹ąø³ą¹ąøŖąø”ąøąøą¹ąø§ąø¢ą¹ąø«ą¹ą¹ąøąø“ąøą¹ąøąøą¹ąøąøąøą¹ą¹ąø„ą¹ą¹ąøąøąøŖąøµ

ąøąø²ąø£ąøŖąø¹ąøą¹ąøŖąøµąø¢ąø§ąø±ąøŖąøąøøąøŖąø¹ąøą¹ąø„ąø°ąøą¹ąøąøąøøąøąøŖąø¹ąø

ąøą¹ąøąøą¹ąøą¹ąøąø±ąøąø©ąø°ąøąø²ąøą¹ąøąøąøąø“ąøąøŖąø¹ąø ąøą¹ąøąøąø”ąøµąø£ąø°ąø¢ąø°ąøąø²ąø£ąøą¹ąøą¹ąø„ąø°ąøąø§ąø²ąø”ą¹ąø£ą¹ąø§ąøąøµą¹ąøąø§ąøąøąøøąø”ą¹ąøą¹

3.3 ą¹ąøąøą¹ąøą¹ąø„ąø¢ąøµąøąø²ąø£ąøąø“ąø”ąøą¹ą¹ąøąøą¹ąø„ąø°ąøąø²ąø£ąøąø“ąø”ąøą¹ąøą¹ąø²ąø¢ą¹ąøąø

ąøąø²ąø£ąøąø“ąø”ąøą¹ą¹ąøą¹ąøąøąø“ąø”ąøą¹ą¹ąø„ąø°ąøąø²ąø£ąøąø“ąø”ąøą¹ąøą¹ąø²ąø¢ą¹ąøąøą¹ąø«ą¹ą¹ąøąø„ąø¹ąøąø±ąøąøąøµą¹ąø”ąøµąøąø£ąø°ąøŖąø“ąøąøąø“ąø ąø²ąøąøŖąø³ąø«ąø£ąø±ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąøąøąøµą¹ąø”ąøµąø£ąø¹ąøąø£ą¹ąø²ąøą¹ąøąøąø²ąø°ąøąø±ąø§ąø«ąø£ąø·ąøąø„ąø§ąøąø„ąø²ąø¢ąøąøµą¹ąø”ąøµąøąø§ąø²ąø”ą¹ąø”ą¹ąøąø¢ąø³ąøŖąø¹ąø

ąøąø£ąø°ąøąø§ąøąøąø²ąø£ąøąø“ąø”ąøą¹ą¹ąøąø:

ą¹ąøą¹ą¹ąøą¹ąøąø„ąø²ąø¢ą¹ąøąø·ą¹ąøąøąø²ąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø

ąøą¹ąø²ąø¢ą¹ąøąøąø„ąø§ąøąø„ąø²ąø¢ąø„ąøąøąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąø

ą¹ąø«ąø”ąø²ąø°ąøŖąø³ąø«ąø£ąø±ąøąøąø²ąø£ąøąø“ąø”ąøą¹ąøąø·ą¹ąøąøąøµą¹ą¹ąø„ą¹ąø ąø«ąø„ąø²ąø¢ąøŖąøµ ą¹ąø„ąø°ą¹ąøąøą¹ąøą¹ąø

ąøąø“ąø¢ąø”ą¹ąøą¹ąøŖąø³ąø«ąø£ąø±ąøą¹ąø„ą¹ąøą¹ąøą¹ąø²ąøąø„ą¹ąø²ąøąøąøą¹ąøą¹ąø§ą¹ąøąø£ąø²ąø”ąø“ąøąø«ąø£ąø·ąøąø„ąø§ąøąø„ąø²ąø¢ąøąø²ąøąøŖą¹ąø§ąøąøąøąøąøµą¹ąøąø±ąø

ą¹ąøąøą¹ąøą¹ąø„ąø¢ąøµąøąø²ąø£ąøąø“ąø”ąøą¹ąøą¹ąø²ąø¢ą¹ąøąø:

ąøąø“ąø”ąøą¹ąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąø„ąøąøąøąøąø“ąø„ą¹ąø”ąøą¹ąø²ąø¢ą¹ąøąøąøąø“ą¹ąøØąø©

ąøą¹ąø²ąø¢ą¹ąøąøąø„ąø§ąøąø„ąø²ąø¢ąø„ąøąøŖąø¹ą¹ąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąø¢ą¹ąøą¹ą¹ąøąø£ąø·ą¹ąøąøąø£ąøµąøąøąø§ąø²ąø”ąø£ą¹ąøąøąø«ąø£ąø·ąøąøąø²ąø£ąøą¹ąø²ąø¢ą¹ąøąøą¹ąø³

ąøą¹ąø§ąø¢ą¹ąø«ą¹ąøŖąø²ąø”ąø²ąø£ąøąøŖąø£ą¹ąø²ąøąø£ąø¹ąøą¹ąøąøąøąøµą¹ąøąø±ąøąøą¹ąøąøą¹ąø„ąø°ąø ąø²ąøąøąøµą¹ąø”ąøµąøąø§ąø²ąø”ąø„ąø°ą¹ąøąøµąø¢ąøąøŖąø¹ąøą¹ąøą¹

ą¹ąø«ąø”ąø²ąø°ąøŖąø³ąø«ąø£ąø±ąøąøąø²ąø£ąøąø„ąø“ąøąøąøąø²ąøą¹ąø«ąøą¹ąøąøµą¹ą¹ąøą¹ąø”ąø²ąøąø£ąøąø²ąø

Pic#C ąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøŖąø³ąø«ąø£ąø±ąøą¹ąøąø£ąø²ąø”ąø“ąø

ąøąø²ąø£ąø²ąøą¹ąøąø£ąøµąø¢ąøą¹ąøąøµąø¢ąøąø§ąø“ąøąøµąøąø²ąø£ąøąø“ąø”ąøą¹

|

ąø§ąø“ąøąøµąøąø²ąø£ąøąø“ąø”ąøą¹ |

ąøŖąøąø²ąøąøąø²ąø£ąøą¹ąøąøµą¹ąøŖąø²ąø”ąø²ąø£ąøą¹ąøą¹ą¹ąøą¹ |

ąøą¹ąøąøąøµ |

ąø„ąø“ąø”ąø“ ąøŖąøąø²ąøąøµ |

ąøąø£ąø“ąø”ąø²ąøąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ą¹ąøąø°ąøąø³ |

|

ąøąø²ąø£ąøąø“ąø”ąøą¹ąøŖąøąø£ąøµąø |

ąøąø·ą¹ąøąøąø“ąø§ą¹ąøą¹ąøą¹ąø£ąøµąø¢ąø/ą¹ąø£ąøµąø¢ąø ąø„ąø§ąøąø„ąø²ąø¢ąø«ąø„ąø²ąøąøŖąøµ |

ąøą¹ąøąøąøøąøąøą¹ąø³, ąøąø„ąø„ąø±ąøąøą¹ąøąøąøąøµą¹, ąøąø±ą¹ąøąø«ąø”ąø¶ąøąøąø§ąøąøąøøąø”ą¹ąøą¹ |

ąøąø§ąø²ąø”ąøŖąø²ąø”ąø²ąø£ąøą¹ąøąøąø²ąø£ąøąø£ąø±ąøąøąø±ąø§ąøąøµą¹ąøąø³ąøąø±ąøąøą¹ąøą¹ąøŖą¹ąøą¹ąøą¹ąøąøąøµą¹ąøąø±ąøąøą¹ąøąø |

2-20% |

|

ąøąø²ąø£ąøą¹ąøą¹ąøąø„ąø·ąøąø |

ąøąø·ą¹ąøąøąøµą¹ąøąøąø²ąøą¹ąø«ąøą¹/ąøąø·ą¹ąøąøąø“ąø§ą¹ąøą¹ąøąøąøµą¹ąøąø±ąøąøą¹ąøąø |

ąøąø£ąøąøąøąø„ąøøąø”ąøŖąø”ą¹ąø³ą¹ąøŖąø”ąø ą¹ąø«ąø”ąø²ąø°ąøąø±ąøąøąøøąøąø£ąø¹ąøąøąø£ąø |

ąøąøąøą¹ąøŖąøµąø¢ąøąø²ąøąø§ąø±ąøŖąøąøøąøąø³ąøąø§ąøąø”ąø²ąø ąøą¹ąøąøąø³ąø«ąøąøąøą¹ąø²ąøąøŖąø“ą¹ąøą¹ąø§ąøąø„ą¹ąøąø”ąøąøµą¹ą¹ąøą¹ąø”ąøąø§ąø |

2-5% |

|

ąøąø²ąø£ąøąø“ąø”ąøą¹ą¹ąøąø |

ąøąø·ą¹ąøąøąøµą¹ą¹ąø„ą¹ąø/ąø£ąø¹ąøąøąø£ąøąøąø“ą¹ąøØąø© |

ąøąø§ąø²ąø”ą¹ąø”ą¹ąøąø¢ąø³ąøŖąø¹ąø ąøąø§ąø²ąø”ąøŖąø²ąø”ąø²ąø£ąøąø«ąø„ąø²ąø¢ąøŖąøµ |

ąøąø·ą¹ąøąøąøµą¹ąøąø²ąø£ąøąø“ąø”ąøą¹ąøąøąø²ąøą¹ąø„ą¹ąøąøą¹ąøąøąø²ąø£ąøąø³ą¹ąøąø“ąøąøąø²ąø |

5-15% |

|

ąøąø²ąø£ąøąø“ąø”ąøą¹ąøą¹ąø²ąø¢ą¹ąøąø |

ąøąø²ąø£ąøąø„ąø“ąøąøąø³ąøąø§ąøąø”ąø²ąø/ąø£ąø¹ąøą¹ąøąøąøąøµą¹ąøąø±ąøąøą¹ąøąø |

ąøąø§ąø²ąø”ąø„ąø°ą¹ąøąøµąø¢ąøąøŖąø¹ąø ąøąø£ąø°ąøŖąø“ąøąøąø“ąø ąø²ąøąøąø²ąø£ąøąø„ąø“ąøąøŖąø¹ąø |

ąøą¹ąøąøąøøąøąøąø²ąø£ąøąø„ąø“ąøą¹ąøą¹ąøą¹ąø£ąø“ą¹ąø”ąøą¹ąøąøŖąø¹ąø |

ąøąø²ąø”ąøŖąø¹ąøąø£ąø«ąø”ąø¶ąø |

ąøąø²ąø£ą¹ąø„ąø·ąøąøąø§ąø“ąøąøµąøąø²ąø£ąøąø“ąø”ąøą¹ąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”ąøą¹ąøąøąøąø“ąøąø²ąø£ąøąø²ąøąø¢ą¹ąø²ąøąøąøµą¹ąøą¹ąø§ąøąøąø¶ąøąøąø²ąø£ąøąøąøą¹ąøąøąøąø„ąø“ąøąø ąø±ąøąøą¹ ąøąø£ąø“ąø”ąø²ąøąøąø²ąø£ąøąø„ąø“ąø ąøą¹ąøąøąøøąø ą¹ąø„ąø°ąøą¹ąøąøąø³ąø«ąøąøąøą¹ąø²ąøąøąøøąøąø ąø²ąø ą¹ąøąøąø²ąø£ąøąø„ąø“ąøąøąø£ąø“ąø ąø”ąø±ąøąø”ąøµąøąø²ąø£ąøąøŖąø”ąøąøŖąø²ąøąøąø£ąø°ąøąø§ąøąøąø²ąø£ąøąø“ąø”ąøą¹ąø«ąø„ąø²ąø¢ąøąø±ą¹ąøąøąøąøą¹ąøąø·ą¹ąøą¹ąø«ą¹ą¹ąøą¹ąøąø„ąø„ąø±ąøąøą¹ąøąøµą¹ąøąøµąøąøµą¹ąøŖąøøąøą¹ąø„ąø°ąøąøøą¹ąø”ąøą¹ąø²ąøąø²ąøą¹ąøØąø£ąø©ąøąøąø“ąø ą¹ąøąø¢ąøąø¶ą¹ąøąøąø¢ąø¹ą¹ąøąø±ąøąøąø“ą¹ąøąøŖą¹ąø§ąøą¹ąøąøąø²ąø°ą¹ąø„ąø°ąøą¹ąøąøąø³ąø«ąøąøąøąø²ąø£ą¹ąøą¹ąøąø²ąøąøąøąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąø

Pic#D ąøąø²ąø£ąøąø“ąø”ąøą¹ąøą¹ąø§ąø¢ąø«ąø”ąø¶ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø

4. ąøąø£ąø°ąøąø§ąøąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ą¹ąø„ąø°ąøą¹ąø”ąøŖąø³ąø«ąø£ąø±ąøąøąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø

ąøąø²ąø£ąøąø³ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąøą¹ąøą¹ąøąø±ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąøą¹ąø«ą¹ąøąø£ąø°ąøŖąøąøąø§ąø²ąø”ąøŖąø³ą¹ąø£ą¹ąøąøąø±ą¹ąøą¹ąø”ą¹ą¹ąøąøµąø¢ąøą¹ąøą¹ąøą¹ąøąøąøąø²ąøØąø±ąø¢ąø§ąø“ąøąøµąøąø²ąø£ąøąø“ąø”ąøą¹ąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”ą¹ąøą¹ąø²ąøąø±ą¹ąø ą¹ąøą¹ąø¢ąø±ąøąøą¹ąøąøąøąø²ąøØąø±ąø¢ąøąø£ąø°ąøąø§ąøąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ą¹ąø„ąø°ąøą¹ąø”ą¹ąøąø„ąø·ąøąøąøąøµą¹ą¹ąøą¹ąøąø§ąø“ąøąø¢ąø²ąøØąø²ąøŖąøąø£ą¹ą¹ąø„ąø°ąø”ąøµą¹ąø«ąøąøøąøąø„ąøą¹ąø§ąø¢ ąøąø±ą¹ąøąøąøąøąøąøµą¹ą¹ąøąøµą¹ąø¢ąø§ąøą¹ąøąøą¹ąøąø¢ąøąø£ąøąøąø±ąøą¹ąøŖąøąøµąø¢ąø£ąø ąø²ąøąøąøąøąøąø£ąø²ąøąøąøąø²ąø£ąøą¹ą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø ąøąø§ąø²ąø”ąøąøąøąø²ąøąøąøąøąøŖąø²ąø£ą¹ąøąø„ąø·ąøąø ą¹ąø„ąø°ąøąø§ąø²ąø”ąøąø„ąøąøąø ąø±ąø¢ąøąøąøąøąø„ąø“ąøąø ąø±ąøąøą¹

4.1 ąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąøŖąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø

ąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąøŖąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąøą¹ąøąøąø±ą¹ąøąøąøąøąøŖąø³ąøąø±ąøą¹ąøąøąø£ąø°ąøąø§ąøąøąø²ąø£ą¹ąøąø„ąø·ąøąø ą¹ąø„ąø°ąøąøøąøąø ąø²ąøąøąøąøąøŖąø²ąø£ą¹ąøąø„ąø·ąøąøąøąø°ąøąø³ąø«ąøąøąøąø£ąø°ąøŖąø“ąøąøąø“ąø ąø²ąøąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµą¹ąø„ąø°ąøąøøąøąøŖąø”ąøąø±ąøąø“ąøąø²ąøąøąø²ąø¢ąø ąø²ąøąøąøąøąøąø„ąø“ąøąø ąø±ąøąøą¹ąøąø±ą¹ąøąøŖąøøąøąøą¹ąø²ąø¢ą¹ąøąø¢ąøąø£ąø ąøŖąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøŖąø²ąø”ąø²ąø£ąøą¹ąøąø£ąøµąø¢ąø”ą¹ąøą¹ąøąø±ą¹ąøą¹ąøąø£ąø°ąøąøąøą¹ąø³ąø”ąø±ąøą¹ąø„ąø°ąøą¹ąø³ ąøąø¶ą¹ąøąøąø¢ąø¹ą¹ąøąø±ąøąøą¹ąøąøąø³ąø«ąøąøąøąø²ąø£ą¹ąøą¹ąøąø²ąø

ąø§ąø“ąøąøµąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąøŖąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąøąøąøą¹ąø³ąø”ąø±ąø:

1. ąøąø²ąø£ą¹ąø„ąø·ąøąøąøąø·ą¹ąøąøąø“ąø§: ą¹ąø„ąø·ąøąøą¹ąø£ąøąø“ąøą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø²ąø°ą¹ąøą¹ąøąø§ąø±ąøŖąøąøøąøąø·ą¹ąøąøąø²ąøą¹ąøąø·ą¹ąøą¹ąø«ą¹ą¹ąøą¹ą¹ąøąø§ą¹ąø²ąø”ąøµąøąø²ąø£ąø¢ąø¶ąøą¹ąøąø²ąø°ąøąøµą¹ąøąøµąøąø±ąøąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøą¹ąø„ąø°ąøąøąøą¹ąøąøąøøąøąø«ąø ąø¹ąø”ąø“

2. ąøąø²ąø£ą¹ąøąø“ąø”ąøŖąøµ: ąøą¹ąøąø¢ą¹ ą¹ąøąø“ąø”ąøąøąøŖąøµą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąø„ąøą¹ąøąø§ąø±ąøŖąøąøøąøąø·ą¹ąøąøąø²ąø ą¹ąøąø¢ąøąø±ą¹ąø§ą¹ąøąøąø°ą¹ąøąø“ąø”ą¹ąøąøąø£ąø“ąø”ąø²ąø 2-5% ą¹ąøąø¢ąøą¹ąø³ąø«ąøąø±ąøąøąøąøąøŖą¹ąø§ąøąøąøŖąø”ąøŖąøµ ąøąø§ąø£ąøąøąøąø„ąøąøą¹ąø§ąø„ąø²ąø£ąø°ąø«ąø§ą¹ąø²ąøąøąø²ąø£ą¹ąøąø“ąø”ą¹ąøąø·ą¹ąøąøą¹ąøąøąøąø±ąøąøąø²ąø£ą¹ąøąø²ąø°ąøąø±ąø§ą¹ąøą¹ąøąøą¹ąøąø

3. ąøąø²ąø£ąøąøą¹ąøąøąøąø£ąø°ąøąø²ąø¢: ąø¢ą¹ąø²ąø¢ąø§ąø±ąøŖąøąøøąøąøŖąø”ą¹ąøąø¢ąø±ąøą¹ąøąø£ąø·ą¹ąøąøąøąøą¹ąøąøąøąø£ąø°ąøąø²ąø¢ ą¹ąøąø“ąø”ą¹ąø”ą¹ąøą¹ąøąøąø£ą¹ą¹ąøą¹ąøąøµąø¢ąø”ą¹ąøą¹ąøąøąø±ąø§ąøąø ą¹ąø„ą¹ąø§ąøąøąøąøµą¹ąøąø§ąø²ąø”ą¹ąø£ą¹ąø§ 1,000-2,000 ąø£ąøąøąøą¹ąøąøąø²ąøąøµ ąøąøąøąø£ąø°ąøąø±ą¹ąøąøąø§ąø²ąø”ąø„ąø°ą¹ąøąøµąø¢ąøą¹ąø”ą¹ą¹ąøąø“ąø 20 ą¹ąø”ą¹ąøąø£ą¹ąø”ąøąø£ ąøąø±ą¹ąøąøąøąøąøąøµą¹ąøŖąø³ąøąø±ąøąøąø¢ą¹ąø²ąøąø¢ąø“ą¹ąøąø¢ąø§ąøą¹ąøąø·ą¹ąøą¹ąø«ą¹ą¹ąøą¹ą¹ąøąø§ą¹ąø²ą¹ąø”ą¹ąøąøŖąøµąøąø£ąø°ąøąø²ąø¢ąøąø±ąø§ąøąø¢ą¹ąø²ąøąøŖąø”ą¹ąø³ą¹ąøŖąø”ąø

4. ąøąø²ąø£ąøąø£ąø±ąøąøąø§ąø²ąø”ąø«ąøąø·ąø: ąøąø£ąø±ąøąøąø§ąø²ąø”ąø«ąøąø·ąøąøąøąøąøŖąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø¢ą¹ąøą¹ąøŖąø²ąø£ą¹ąøąø·ąøąøąø²ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”ąøąø²ąø”ąø§ąø“ąøąøµąøąø²ąø£ąøąø“ąø”ąøą¹/ąøąø²ąø£ąøą¹ąø ą¹ąøąø¢ąøąø±ą¹ąø§ą¹ąøąø£ąø°ąøąøąøąøµą¹ą¹ąøą¹ąøą¹ąø³ąø”ąø±ąøąøąø°ą¹ąøą¹ąøŖąø²ąø£ą¹ąøąø·ąøąøąø²ąøą¹ąøąøąø²ąø° ą¹ąøą¹ąø£ąø°ąøąøąøąøµą¹ą¹ąøą¹ąøą¹ąø³ąøą¹ąøŖąø²ąø”ąø²ąø£ąøąøąø£ąø±ąøą¹ąøą¹ąøą¹ąø„ąø°ą¹ąøąø·ąøąøąø²ąøąøą¹ąø§ąø¢ąøą¹ąø³ą¹ąøą¹ą¹ąøą¹ąøąøąø±ąø

5. ąøąø²ąø£ąøą¹ąø”: ąøąø§ąø£ąøąø„ą¹ąøąø¢ą¹ąø«ą¹ą¹ąøąø„ąø·ąøąøąøąøµą¹ą¹ąøąø£ąøµąø¢ąø”ą¹ąø§ą¹ąøąø“ą¹ąøą¹ąø§ą¹ 12-24 ąøąø±ą¹ąø§ą¹ąø”ąø ą¹ąøąø·ą¹ąøą¹ąø«ą¹ąøŖą¹ąø§ąøąøąø£ąø°ąøąøąøąøą¹ąø²ąøą¹ ąøąøŖąø”ą¹ąøą¹ąø²ąøąø±ąøąøąøµą¹ąø„ąø°ąøąø³ąøąø±ąøąøąøąøąøąø²ąøąø²ąøØąøąøµą¹ąøąø²ąøą¹ąøąø“ąøąøąø¶ą¹ąøąø£ąø°ąø«ąø§ą¹ąø²ąøąøąø²ąø£ąøąø

ąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąøąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąøąøą¹ąøą¹ąøąø²ąøąøą¹ąø³:

1. ą¹ąø„ąø·ąøąøą¹ąø£ąøąø“ąøą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøąøąøąø“ąøąøą¹ąø³ą¹ąøą¹ąøąøąø²ąø

2. ą¹ąøą¹ąøŖąø²ąø£ąøąø£ąø°ąøąø²ąø¢ąøąø±ąø§ąøąøµą¹ą¹ąøą¹ąøąøą¹ąø³ą¹ąøąø·ą¹ąøąøąø£ąø°ąøąø²ąø¢ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąø«ą¹ąøąø±ą¹ąø§ąøąø¶ąø

3. ą¹ąøąø“ąø” 3-10% ąøąøąøąøŖąø¹ąøąø£ąøąø±ą¹ąøąø«ąø”ąø

4. ąøąø£ąø±ąøąøąø§ąø²ąø”ąø«ąøąø·ąøąøą¹ąø§ąø¢ąøą¹ąø³ąøąøµą¹ąøąøąøąøą¹ąøąøą¹

5. ą¹ąøąø“ąø”ąøŖąø²ąø£ąø„ąøąøąøąøą¹ąø„ąø°ąøŖąø²ąø£ąøąø£ąø±ąøąø£ąø°ąøąø±ąøą¹ąøąøąø£ąø“ąø”ąø²ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø”

ąøą¹ąøąøąø§ąø£ąø£ąø°ąø§ąø±ąø:

ąø«ąø„ąøµąøą¹ąø„ąøµą¹ąø¢ąøąøąø²ąø£ą¹ąøą¹ąøąø±ąø§ąøąø³ąø„ąø°ąø„ąø²ąø¢ąøąøµą¹ąø”ąøµąøąø±ą¹ąø§ąøŖąø¹ąø ą¹ąøą¹ąø ą¹ąø”ąøąø²ąøąøąø„ą¹ąø„ąø°ą¹ąøąøąø²ąøąøąø„ ą¹ąøąø·ą¹ąøąøąøąø²ąøąøąø±ąø§ąøąø³ąø„ąø°ąø„ąø²ąø¢ą¹ąø«ąø„ą¹ąø²ąøąøµą¹ąøąø²ąøą¹ąøąø£ąøąøąø¶ąø”ą¹ąøą¹ąø²ą¹ąøą¹ąøąøąøąø±ąøą¹ąø”ą¹ąøąø£ą¹ąøąøąøąø¹ąø„ą¹ąø„ąø°ąøąø³ą¹ąø«ą¹ąøąøøąøąøŖąø”ąøąø±ąøąø“ą¹ąøąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøąøŖąøµąø„ąøąø„ąø

ą¹ąø”ą¹ąøąø§ąø£ąøąøŖąø”ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąø±ąøą¹ąø”ą¹ąøąøŖąøµąøąø±ą¹ąø§ą¹ąø (ą¹ąøą¹ąø ą¹ąøąøąø²ą¹ąøąøµąø¢ąø”ą¹ąøąøąøąøą¹ąøąøą¹ą¹ąø„ąø°ąøąø²ąø£ą¹ąøąøąøą¹ąøąø„ą¹ąø) ą¹ąøąø£ąø²ąø°ąøąø°ąøąø³ą¹ąø«ą¹ąøŖąøµą¹ąøąø„ąøµą¹ąø¢ąøą¹ąø

ąøąø§ąø£ąøąø³ąøąø±ąøąøąø§ąø²ąø”ą¹ąø£ą¹ąø§ą¹ąøąøąø²ąø£ąøąø§ąøą¹ąø«ą¹ąøą¹ąøąø¢ąøąøµą¹ąøŖąøøąøą¹ąøąø·ą¹ąøąø«ąø„ąøµąøą¹ąø„ąøµą¹ąø¢ąøąøąø§ąø²ąø”ą¹ąøŖąøµąø¢ąø«ąø²ąø¢ąøą¹ąøą¹ąøąø£ąøąøŖąø£ą¹ąø²ąøą¹ąø”ą¹ąøąø£ą¹ąøąøąøąø¹ąø„ąøąøąøąøąøą¹ąø”ą¹ąøąøŖąøµą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø

ąøąø±ą¹ąøąøąøąøąøąø²ąø£ą¹ąøąø£ąøµąø¢ąø”ąøąø²ąø£ąøąø§ąø£ąøąø³ą¹ąøąø“ąøąøąø²ąø£ą¹ąøąøąø£ąø“ą¹ąø§ąøąøąøµą¹ąø”ąøµąøąø²ąøąø²ąøØąøą¹ąø²ąø¢ą¹ąøą¹ąøą¹ąøąøµ ą¹ąø„ąø°ąøąø¹ą¹ąøąøąø“ąøąø±ąøąø“ąøąø²ąøąøąø°ąøą¹ąøąøąøŖąø§ąø”ąøąøøąøąøąø£ąøą¹ąøą¹ąøąøąøąø±ąø

ąøąø²ąø£ąøŖąø£ą¹ąø²ąøąø£ąø°ąøąøą¹ąøąø„ąø·ąøąøąø«ąø„ąø²ąø¢ąøąø±ą¹ąø

ąøŖąø³ąø«ąø£ąø±ąøąøąø„ąø“ąøąø ąø±ąøąøą¹ą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ąøąøąøą¹ąøąøąø”ąø²ą¹ąøąø·ą¹ąøąøąø²ąø£ą¹ąøą¹ąøąø²ąøąø£ąø°ąø¢ąø°ąø¢ąø²ąø§ąø«ąø£ąø·ąøąøŖąø±ąø”ąøąø±ąøŖąøąø²ąø«ąø²ąø£ (ą¹ąøą¹ąø ą¹ąøąø£ąø·ą¹ąøąøąøąø£ąø±ąø§ą¹ąø„ąø°ąø ąø²ąøąøąø°ąøąøą¹ąøą¹ąø°ąøąø²ąø«ąø²ąø£) ąøąøą¹ąøąø°ąøąø³ą¹ąø«ą¹ą¹ąøą¹ąø£ąø°ąøąøą¹ąøąø„ąø·ąøąøąø«ąø„ąø²ąø¢ąøąø±ą¹ąøą¹ąøąø·ą¹ąøąøąøąøą¹ąøąøąøąø±ą¹ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøą¹ąø„ąø°ą¹ąøąø·ą¹ąøąøąø§ąø²ąø”ąøąø„ąøąøąø ąø±ąø¢ąøąøąøąøąø„ąø“ąøąø ąø±ąøąøą¹ ąø§ąø“ąøąøµąøąø²ąø£ąøŖąø£ą¹ąø²ąøą¹ąøąøąøŖąø²ąø”ąøąø±ą¹ąøą¹ąøąø¢ąøąø±ą¹ąø§ą¹ąø:

1. ąøąø±ą¹ąøąøąø²ąø (ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąø):

ąøą¹ąøąøąø£ąø²ąø¢ąøąø·ą¹ąøąøąø“ąø§ą¹ąøąø£ąø²ąø”ąø“ąøą¹ąø«ą¹ąø”ąøµąøąø§ąø²ąø”ąø«ąø¢ąø²ąø 2-5Ī¼m Ra

ąøąøøą¹ąøąøąø·ą¹ąøąøąø“ąø§ą¹ąø§ą¹ąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ 40-70Ā°C

ąøą¹ąøąøŖąøµąø£ąøąøąøąø·ą¹ąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąø„ąø°ą¹ąøąø„ąø·ąøąøą¹ąøąø²

ąøąøąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ 200-280Ā°C ą¹ąøąø·ą¹ąøąøŖąø£ą¹ąø²ąøąøąø±ą¹ąøą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøąøąø·ą¹ąøąøąø²ąø

2. ąøąø±ą¹ąøąøąø„ąø²ąø (ąøąø±ą¹ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø) :

ąøąø²ąø£ąøąø±ąøąøą¹ąø§ąø¢ą¹ąø„ą¹ąøąøąø£ą¹ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøąøąøµą¹ą¹ąøą¹ąøąøąø±ąø§ą¹ąøąø·ą¹ąøą¹ąøąø“ą¹ąø”ąøąø„ąø±ąøąøąø²ąøąøąø·ą¹ąøąøąø“ąø§

ąøą¹ąøąø«ąø£ąø·ąøąøąø“ąø”ąøą¹ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøµą¹ą¹ąøąø£ąøµąø¢ąø”ą¹ąø§ą¹

ą¹ąø„ąø·ąøąøąø§ąø“ąøąøµąøąø²ąø£ąøąøą¹ąø«ą¹ąøąøąøµą¹ą¹ąø«ąø”ąø²ąø°ąøŖąø” (ąøąø²ąø£ąøąøą¹ąø«ą¹ąøąøą¹ąø§ąø¢ąø„ąø”ąø£ą¹ąøąø ąøąø²ąø£ąøąøą¹ąø«ą¹ąøąøą¹ąø§ąø¢ą¹ąøąø²ąøąø ąø«ąø£ąø·ąøąøąø²ąø£ąøąøąøą¹ąø§ąø¢ą¹ąøŖąø UV) ąøąø²ąø”ąøąø£ąø°ą¹ąø ąøąøąøąøąøąø²ąø£ą¹ąøąø„ąø·ąøąø

ąøąø§ąø²ąø”ąø«ąøąø²ąøąøąøąøąø²ąø£ą¹ąøąø„ąø·ąøąøąøąø§ąøąøąøøąø”ąøąøµą¹ 15-25Ī¼m

3. ąøąø±ą¹ąøąøąøąøŖąøøąø (ąøąø±ą¹ąøąøą¹ąøąøąøąø±ąøą¹ąøąø£ą¹ąøą¹ąøŖ):

ąøą¹ąøą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøą¹ąøŖąø„ąøąøąøąøąø·ą¹ąøąøąø“ąø§ąøąøąøąøąø±ą¹ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø

ąøąø§ąø²ąø”ąø«ąøąø²ąøąøąøąøąø²ąø£ą¹ąøąø„ąø·ąøąø: ąøąø£ąø°ąø”ąø²ąø 10-15 Ī¼m.

ąøąøąøąøµą¹ąøąøøąøąø«ąø ąø¹ąø”ąø“ 150-180Ā°C.

ąøŖąø²ąø”ąø²ąø£ąøą¹ąøąø“ą¹ąø”ąøąø±ą¹ąøąøąøµą¹ąøŖąø²ąø”ąø²ąø£ąøąø£ąø±ąøąø©ąø²ąøą¹ąø§ąø¢ą¹ąøŖąøąø¢ąø¹ąø§ąøµą¹ąøą¹ą¹ąøąø·ą¹ąøą¹ąøąø“ą¹ąø”ąøąø§ąø²ąø”ą¹ąøą¹ąøąøąøąøąøąø·ą¹ąøąøąø“ąø§

ąøąø²ąø£ąøąøąøą¹ąøąøąø«ąø„ąø²ąø¢ąøąø±ą¹ąøąøąøµą¹ąø”ąøµąøą¹ąøąøąøµąøąø±ąøąøą¹ąøą¹ąøąøąøµą¹:

ąøąø±ą¹ąøąøą¹ąøąøąøąø±ąøą¹ąøąø£ą¹ąøą¹ąøŖą¹ąø¢ąøąø§ąø±ąøŖąøąøøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąøąøąøąø²ąøąøąø²ąø£ąøŖąø±ąø”ąøąø±ąøŖąøąø²ąø«ąø²ąø£ą¹ąøą¹ąøąø¢ą¹ąø²ąøąøŖąø”ąøąø¹ąø£ąøą¹ ąøąøąøąøŖąøąøąøąøą¹ąøąøąø³ąø«ąøąøąøą¹ąø²ąøąøąø§ąø²ąø”ąøąø„ąøąøąø ąø±ąø¢ąøąøąøąøąø²ąø«ąø²ąø£

ąøąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøąøąø²ąøąøą¹ąø§ąø¢ą¹ąø«ą¹ąøąø²ąø£ąø¢ąø¶ąøą¹ąøąø²ąø°ą¹ąø„ąø°ąøąøąøą¹ąøąøąøøąøąø«ąø ąø¹ąø”ąø“ą¹ąøą¹ąøąøµą¹ąø¢ąøµą¹ąø¢ąø”

ąøąø±ą¹ąøąøą¹ąøąøąøąø±ąøąøą¹ąø§ąø¢ąøąøąøą¹ąøąøąøąø±ą¹ąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøąø²ąøąøąø²ąø£ą¹ąøŖąøµąø¢ąøąøŖąøµą¹ąø„ąø°ąøąø²ąø£ą¹ąøąø”ąøąøµąøąø²ąøą¹ąøąø”ąøµ

ą¹ąø”ą¹ąøŖą¹ąøąøąø„ąøą¹ąøąøąø²ąø£ąøŖąø±ąøą¹ąøąøąøąø²ąø£ą¹ąøąø„ąøµą¹ąø¢ąøą¹ąøąø„ąøąøŖąøµąøąøąøąøŖąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąø

ą¹ąøą¹ąø°: ąø£ąø°ąøąøą¹ąøąø„ąø·ąøąøąø«ąø„ąø²ąø¢ąøąø±ą¹ąø

|

ąøąø±ą¹ąøą¹ąøąø„ąø·ąøąø |

ąøąø±ąøąøą¹ąøąø±ąøąø«ąø„ąø±ąø |

ąøą¹ąøąøąø³ąø«ąøąøąøą¹ąø²ąøąø§ąø±ąøŖąøąøø |

ąøą¹ąø§ąøąøąø§ąø²ąø”ąø«ąøąø² |

ąøŖąø ąø²ąø§ąø°ąøąø²ąø£ąøą¹ąø” |

|

ąøąø±ą¹ąøąøąø²ąø |

ąøąø²ąø£ąø¢ąø¶ąøą¹ąøąø²ąø°ąøąø·ą¹ąøąøąø²ąø ąøąøąøąø§ąø²ąø”ąø£ą¹ąøąø |

ąøąø²ąø£ą¹ąøąø„ąø·ąøąøą¹ąøąø£ąø²ąø”ąø“ąøąøąøµą¹ąø”ąøµąøąø²ąø£ąø¢ąø¶ąøą¹ąøąø²ąø°ąøŖąø¹ąø |

ą¹ąøą¹ąø : ąøą¹ąøą¹ąø : ąøąø²ąø£ą¹ąøą¹ą¹ąø„ąø°ąøą¹ąøąøąø§ąø£ąø£ąø°ąø§ąø±ąøąøąøąøą¹ąø”ą¹ąøąøŖąøµą¹ąøąøąø£ą¹ą¹ąø”ą¹ąøąø£ąø”ąø“ąøąøŖąø³ąø«ąø£ąø±ąøąøŖąø“ą¹ąøąøąø ąøąøµąø”ąøąø²ąøąø”ąø·ąøąøąø²ąøąøµąøą¹ąøąøąø²ąø£ą¹ąø«ą¹ąøąø£ąø“ąøąø²ąø£ ! |